Heutige intelligente Endgeräte werden immer dünner und leichter, aber ihre Funktionen werden immer stärker. Vom Smartphone, dem Tablet-PC bis hin zu tragbaren Geräten, Drohnen, Sicherheitsüberwachungs- und medizinischen Bildsystemen, stellen die internen Verbindungskabel der Geräte höheren Anforderungen. Unter ihnen haben die extrem dünnen Koaxialkabel (Micro Coaxial Cable) aufgrund ihrer hochdichten Verdrahtung, schnellen Signalübertragung und ihrer ultra-dünnen, ultra-weichen Strukturvorteile den Status einer Kernauswahl in den Bereichen Consumer Electronics und Medizinische Elektronik erreicht. Tatsächlich ist bei einem leistungsfähigen, stabilen extrem dünnen Koaxialkabel sein Materialausstattung ein großes Thema. Heute gehen wir von der Materialperspektive aus, um die Schlüsselkomponenten und Materialanforderungen von micro coaxial cable im Detail zu verstehen.

Was ist ein extrem dünnes Koaxialkabel (Micro Coaxial Cable)?

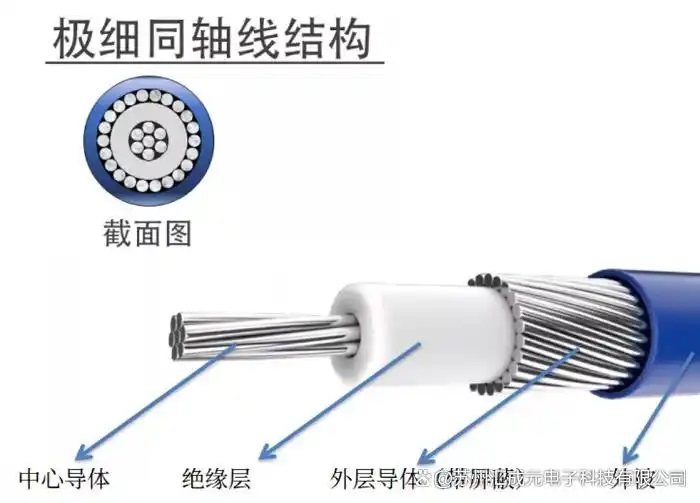

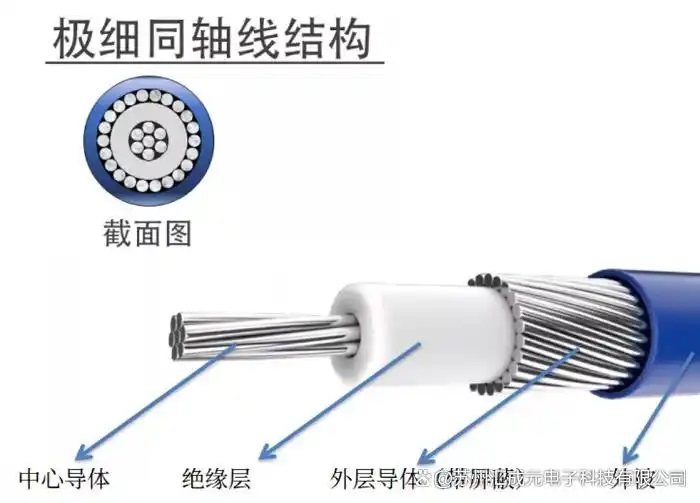

Bevor wir über das Material sprechen, sollten wir zunächst seine Struktur verstehen.

Sehr dünne Koaxialkabel bestehen in der Regel aus vier Schichten: Leiter (Inner Conductor) — Isolierschicht (Insulation) — Gewebtes Schirmungsgewebe (Shield) — Außenmantel (Jacket). Jede Schicht übernimmt eine entscheidende Funktion, und die Auswahl des Materials ist besonders streng und anspruchsvoll.

Zweiteilige extrem feine Koaxialkabel: gebräuchliche Materialien und Anforderungen

Leiter: Verantwortlich für die "Hochgeschwindigkeitsleitung" der Signale

Gebräuchliche Materialien: veredeltes Silberkupferdraht, blankes Kupfer, veredelt mit Zinn

Materialkriterien:

• Veredeltes Kupfer besitzt hervorragende Hochfrequenz-Übertragungseigenschaften und ist die erste Wahl für schnelle Datenanwendungen wie Kamera-Modul-Kabel für Handys und FPC-Steckverbindungen für Bildschirme.

Kupfer hat eine gute Leitfähigkeit, aber eine schwache Oxidationsbeständigkeit, daher kann seine Leistung mit der Zeit abnehmen, wenn es lange verwendet wird.

Blei-vergoldetes Kupfer besitzt eine gute Korrosionsbeständigkeit und Schweißbarkeit und ist für Arbeitsbedingungen geeignet, die häufiges Biegen oder mehrfache Schweißungen erfordern.

Isolierungsschicht: Sicherstellung der Reinheit und Stabilität der Signale

Häufig verwendete Materialien: FEP, PFA, PE

Materialienanspruchsvoll:

• FEP, PFA sind hitzebeständig, korrosionsbeständig und haben ausgezeichnete diälektrische Eigenschaften, werden häufig in der medizinischen Bildgebung, in hochwertigen Industrieanlagen und im Luft- und Raumfahrtbereich verwendet.

• PE-Kosten sind niedriger, geeignet für allgemeine Verbraucher-Elektronikgeräte und bieten ein besseres Preis-Leistungs-Verhältnis in Szenarien mit geringen Wärmeanforderungen.

3. Weben Sie einen Abschirmungsschichten: Der Schlüsselschild gegen elektromagnetische Störungen

Häufig verwendete Materialien: vergoldete Kupferdrähte, verzinnte Kupferdrähte, nackte Kupferdrähte

Materialanspruchsvoll:

• Je höher die Maschenweite, desto stärker ist die Abschirmung und kann effektiv externe elektromagnetische Störungen abschwächen.

Bemessungsblei-Kupferdraht bietet nicht nur einen guten Abschirmungseffekt, sondern zeichnet sich auch durch hervorragende Korrosionsbeständigkeit aus und wird als Abschirmungsmaterial in hochwertigen Geräten häufig verwendet.

4. Außenhülle: Erste Verteidigungslinie für den internen Aufbau

Häufig verwendete Materialien: TPU, PVC, FEP

Materialverarbeitung:

TPU flexibel, abriebfest und mit gutem Gefühl, häufig in Tragegeräten oder Anwendungen mit hohen Anforderungen an die Biegelebensdauer zu finden.

• FEP besitzt Eigenschaften wie Hitzebeständigkeit und Widerstandsfähigkeit gegen chemische Korrosion und ist für komplexe Arbeitsbedingungen und medizinische Szenarien geeignet.

PVC ist kostengünstig und leicht zu verarbeiten, aber seine Umweltverträglichkeit und Haltbarkeit sind relativ begrenzt und haben sich daher allmählich aus dem High-End-Markt zurückgezogen.

Warum ist die Materialauswahl so wichtig?

Sehr dünne coaxiale Kabel werden hauptsächlich in Hochgeschwindigkeits-, hochpräzisen und miniaturisierten Geräten verwendet und erfordern natürlich eine äußerst strenge Anforderungen an das Material. Ein falsches Material kann dazu führen:

Signalabnahme, unzuverlässige Bildqualität oder Datenübertragung.

• Geringe Biegefestigkeit, verkürzte Lebensdauer oder Bruch der Kabel.

• Filterungsnachteil, Verzerrung durch Störungen, Beeinträchtigung der Gesamtleistung des Systems.

• Thermische Beständigkeit schlecht, beim Schweißen neigt dazu, zu altern oder zu reißen.

Daher muss ein qualitativ hochwertiges extrem dünnes Koaxialkabel in der Strukturgestaltung, Materialauswahl und Prozesskontrolle alle drei Aspekte kombinieren.

Jedes Material der extrem dünnen Koaxialleitung ist von entscheidender Bedeutung für die Leistung. Der Leiter muss für den Hochgeschwindigkeitsübertragung gesichert sein, die Isolierschicht muss stabil und zuverlässig sein, die Abschirmung muss wirksam gegen Störungen schützen und die Außenhülle muss verschleißfest und hitzefest sein. Nur durch die rationale Auswahl der Materialien gemäß der tatsächlichen Anwendung kann die maximale Leistungsvorteil des Micro Koaxialkabels genutzt werden.

Wir konzentrieren uns langfristig auf die Gestaltung und Anpassung von Hochgeschwindigkeits-Signal-Leitungen und extrem dünnen Koaxialkabelbündeln und sind bestrebt, unseren Kunden stabile und zuverlässige Lösungen für schnelle Verbindungen bereitzustellen. Wenn Sie entsprechende Bedürfnisse haben oder mehr erfahren möchten, freuen wir uns auf Ihre Kontaktaufnahme: Manager Yin.

18913280527(WeChat gleicher Nummer)。